当前位置:首页 > 新闻中心

当前位置:首页 > 新闻中心 在绿色建筑快速发展的背景下,保温装饰一体板凭借其高效施工特性,成为建筑围护结构优化的关键技术之一。其工期压缩能力源于以下六大核心因素:

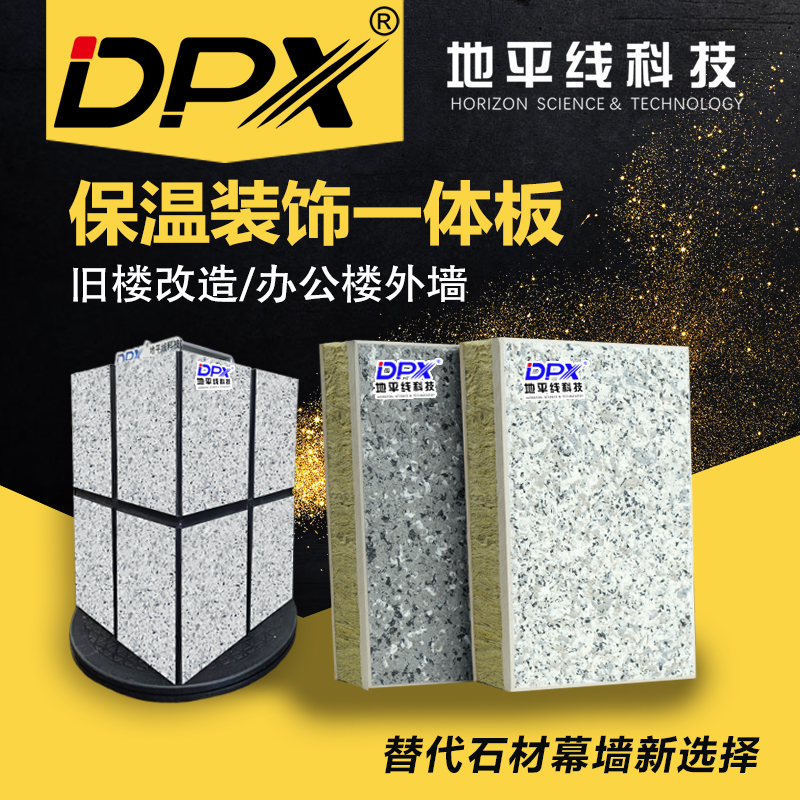

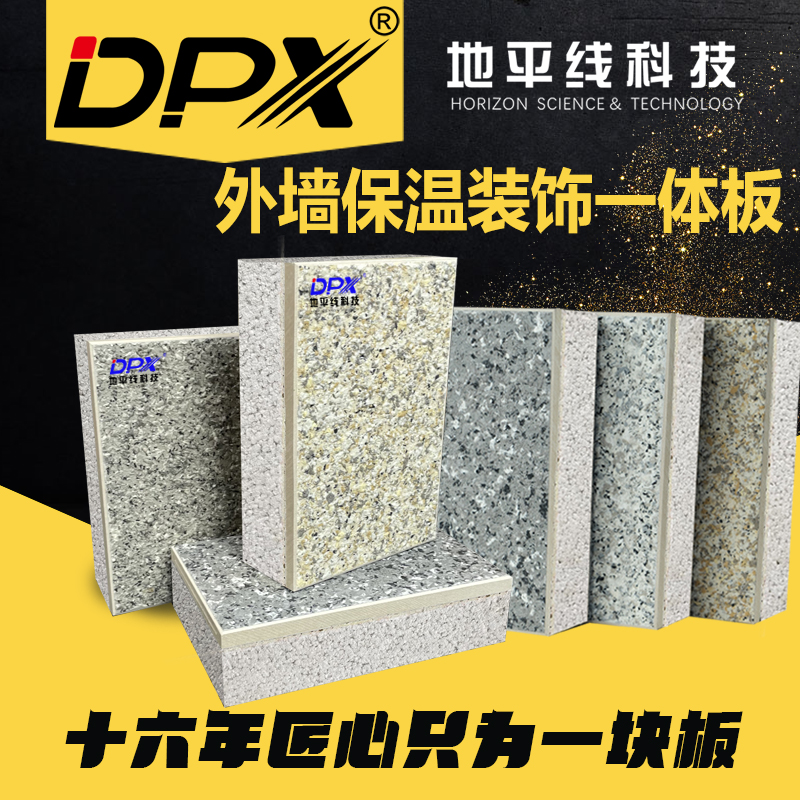

功能集成:工厂预制实现工序并行化。传统外墙施工需分步完成保温层铺设(岩棉/挤塑板粘贴)和饰面层施工(涂料/铝板安装),属于典型的串行工序。一体板通过工厂预制,将保温芯材与装饰面层复合为整体模块,使两道关键工序并行完成,现场仅需一次性安装,施工周期可缩短40%-60%。

减少湿作业:提升全天候施工能力。传统工艺中,保温层粘贴(胶粘剂施工)、板缝密封(硅酮胶填缝)等湿作业占比超30%,受雨雪、低温环境影响显著。一体板采用龙骨干挂或机械锚固安装,湿作业量减少70%以上,使日均有效施工时间延长2-3小时。

施工逻辑重构:从多层独立到单层整体。铝单板幕墙需依次完成龙骨焊接、保温层填充、面板固定等多层施工,各环节存在技术间歇(如结构胶固化需24小时)。一体板采用"基面处理-锚固安装-接缝处理"三阶段标准化流程,施工接口减少50%,交叉作业协调成本降低35%。

工艺标准化:降低技术依赖与人力成本。对比传统工艺对焊工、保温工、打胶工等多工种配合的要求,一体板安装仅需掌握测量放线、机械固定等标准化操作。实测数据显示,熟练工人安装效率可达15-20㎡/人·天,较铝单板幕墙(8-12㎡/人·天)提升60%以上。

脚手架周转效率提升。施工效率的提高使脚手架使用周期从传统工艺的90-120天缩短至45-60天。以10万㎡项目为例,可减少脚手架租赁费用约30万元,同时降低高空作业安全风险。

质量前移:工厂化生产降低现场变异。工厂预制环境下,保温材料密度(误差±2%)、饰面层平整度(≤1mm/2m)等关键指标可控性较现场施工提升3-5倍,现场开孔率从15%降至5%以下,大幅减少返工耗时。

保温装饰一体板通过"设计-生产-施工"全链条的系统性优化,实现了建筑外围护结构的技术升级。随着《民用建筑通用规范》(GB 55031-2022)对装配式建筑的推广,该技术将在绿色建筑领域持续释放工期优化与碳减排的双重价值。

鲁ICP备15002334号-1

鲁ICP备15002334号-1